I en mer oförutsägbar värld som hotar att störa globala leveranskedjor behöver vi tillgång till säkra och pålitliga flöden av råvaror. Att hålla material och produkter i omlopp så länge som möjligt gör våra värdekedjor mer motståndskraftiga och minskar både avfall och utsläpp. När produkter har använts och så småningom når slutet av sin livscykel måste vi se till att de återvinns och förvandlas till nya produkter.

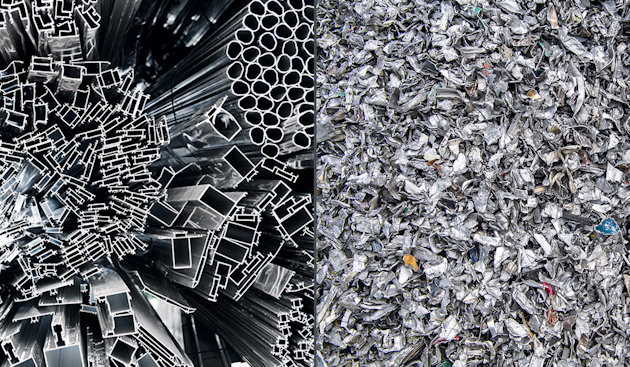

Teoretiskt sett kan det mesta återvinnas, men vissa material är bättre lämpade för återvinning än andra. Aluminium är lätt, starkt, korrosionsbeständigt och oändligt återvinningsbart utan att förlora de egenskaper som gör det till ett idealiskt material för olika användningsområden. Aluminium är också avgörande för den gröna omställningen.

Dessutom kräver återvinning av aluminium endast fem procent av den energi som behövs för att producera primäraluminium i ett smältverk. Aluminiumskrot kan tryggt kallas energi i fast form.

Med andra ord är det viktigt att hålla aluminiumskrot i kretsloppet för den cirkulära och koldioxidsnåla ekonomin.

Läs mer om aluminiumåtervinning och vår verksamhet i avsnitten nedan.

Att öka andelen återvunnet material är ett av de mest effektiva sätten att minska en produkts koldioxidavtryck. Många företag använder därför återvunnet aluminium för att minska utsläppen i sin värdekedja och nå sina klimatmål. Men allt återvunnet aluminium har inte samma klimatpåverkan.

För att förstå det verkliga koldioxidavtrycket behöver man veta vilken typ av skrot som används i återvinningsprocessen. ISO 14021-standarden skiljer mellan efterkonsumtionsskrot (post-consumer scrap) och förkonsumtionsskrot (pre-consumer scrap).

Efterkonsumtionsskrot – aluminium som får nytt liv

När aluminium återvinns från dryckesburkar, gamla fönster, bildelar eller andra konsumentprodukter får materialet ett nytt liv. Eftersom koldioxidutsläppen redan har redovisats vid den ursprungliga produktionen har detta skrot ett mycket lågt koldioxidavtryck – det härrör främst från omsmältningen.

Förkonsumtionsskrot – en del av tillverkningsprocessen

Förkonsumtionsskrot uppstår däremot under tillverkningen, innan materialet når slutkonsumenten. Det är ofta rent och lätt att återvinna, men eftersom det ännu inte avslutat sin livscykel bär det fortfarande på det ursprungliga materialets koldioxidavtryck.

Vägen mot ett lägre koldioxidavtryck

Båda typerna av skrot spelar en viktig roll i en cirkulär värdekedja. Men att återvinna efterkonsumtionsskrot är det snabbaste och mest effektiva sättet att minska koldioxidavtrycket – samtidigt som det hindrar värdefulla material från att gå till spillo.

Trots det kasseras stora mängder aluminium varje år, istället för att samlas in, sorteras och återvinnas. Därför arbetar vi på Hydro kontinuerligt med att hitta nya källor till skrot och utveckla avancerad sorteringsteknik. Genom att förbättra insamlingen och återanvändningen av mer komplexa skrotflöden kan vi ge ännu mer aluminium nytt liv – och ta ett steg närmare en mer cirkulär framtid.

Världen har nått en punkt där det spelar större roll än någonsin hur och var material produceras. Konsumtionsmönster påverkas av oro kring hållbarhet och etisk konsumtion. I kombination med regulatorisk efterfrågan kan en växande konsumentmedvetenhet påskynda den cirkulära ekonomin genom att skapa en dragningskraft för mer hållbara och ansvarsfullt anskaffade material.

Att överdriva miljöprestandan eller märka produkter som "gröna" eller "hållbara" utan ordentlig dokumentation kallas greenwashing . För att undvika detta behöver vi mer tillförlitlig och transparent information om var produkter kommer ifrån och hur de produceras.

Med blotta ögat kan man inte avgöra utifrån aluminiumets utseende om det är ett primärt eller sekundärt material, eller om det är tillverkat av skrot från före eller efter konsumtion . Det betyder dock att materialets fotavtryck kan variera kraftigt. Vi anser att våra kunder inte bara ska veta andelen återvunnet material, utan även det faktiska fotavtrycket för återvunnet aluminium, vilket i sin tur gör det möjligt att definiera slutproduktens fotavtryck.

Därför erbjuder vi certifierat koldioxidsnålt och återvunnet aluminium med ett dokumenterat koldioxidavtryck och garantier för säker och ansvarsfull produktion, utformat för att hjälpa kunder att nå sina hållbarhetsmål och vinna klimatmedvetna konsumenters förtroende.

Vårt sortiment av återvunnet premiumaluminium, Hydro CIRCAL , är baserat på minst 75 procent efterkonsumtionsskrot (post consumer scrap). Det levereras med en miljöproduktdeklaration och ett verifieringsutlåtande från det oberoende riskhanterings- och kvalitetssäkringsföretaget DNV. Produktion och råmaterial kan spåras på individuell batchnivå.

Med tanke på aluminiums oändliga återvinningsbarhet är det klokt att designa aluminiumprodukter på sätt som gör dem enkla att demontera och återvinna i slutet av sin livscykel. Upp till två tredjedelar av en produkts miljöavtryck bestäms i designfasen. Med andra ord har ingenjörer och produktdesigners stort inflytande på en produkts hållbarhet genom sina materialval och designstrategier.

Hydro EcoDesign är en designmetod som fokuserar på att skapa aluminiumprodukter med ökad funktionalitet och minskad miljöpåverkan. Den betonar vikten av att välja återvinningsbara material tidigt i designfasen för att skapa hållbara och resurseffektiva produkter.

När ingenjörer och designers bekantar sig med EcoDesign-principerna kan de bidra till att påskynda den cirkulära ekonomin genom att erbjuda konsumenter grönare och mer hållbara val.

När man använder en hög andel återvunnet material i aluminium är den största utmaningen hur man uppfyller de specifika legeringskraven för slutprodukten. Detta är endast möjligt genom att sätta ihop en mycket exakt blandning av skrotkvaliteter, vilket i sin tur kräver avancerade sorterings-, strimlings- och smälttekniker.

Att öka andelen återvunnet material i slutprodukter kräver ytterligare innovation. Därför ingår tekniskt samarbete, legeringsforskning och utveckling av nya tillämpningar i våra strategiska partnerskap med både ledande bilkunder som Mercedes-Benz och Porsche och nischkunder som det ikoniska brittiska hopfällbara cykelföretaget Brompton .

Bromptons introduktion av fälgar tillverkade av 100 % återvunnet aluminiumskrot är den första tillämpningen i en konsumentprodukt av Hydros CIRCAL 100R med ett koldioxidavtryck på mindre än 0,5 kg CO2e per kg aluminium.

Vår återvinningsverksamhet består idag av 34 fabriker i Europa, Nordamerika och Sydamerika för våra affärsområden Aluminium, Metall och Extrudering, med en sammanlagd årlig kapacitet på cirka 2,5 miljoner ton. Vi återvann 451 000 ton skrot från konsumentprodukter år 2024. Ambitionen att växa inom återvinning är en viktig del i Hydros strategi för 2030 .

Bland de senaste tillskotten finns den nya anläggningen som byggts i Cassopolis, Michigan , och den nya anläggningen i Székesfehérvár, Ungern . Ytterligare återvinningskapacitet kommer att tas i bruk senast 2026, inklusive en ny återvinningsanläggning i Torija, Spanien med specialkapacitet och en årlig kapacitet på 120 000 ton.

Vår sorteringsanläggning i Dormagen, Tyskland, fungerar också som en forsknings- och utvecklingsanläggning för vår HySort-teknik med avancerad laserinducerad nedbrytningsspektroskopi (LIBS), vilket gör att vi kan gräva djupare i skrothögen och återvinna mer utmanande skrottyper. Detta är skrot som historiskt sett kan ha gått till sekundärgjutning eller till och med lämnat kretsloppet helt och hållet och hamnat på deponier.

Förutom i Dormagen är HySort för närvarande i drift vid Alusorts sorteringsnav i Grandville, Michigan och i Nowa Sól, Polen. Tekniken kommer också att användas vid den nya sorteringsanläggningen som ska byggas vid Hydro Wrexham, Storbritannien .

Återvinningsteknik har också introducerats vid Hydros primära anläggningar i Årdal och Høyanger i Norge, där återvunnet aluminium blandas med primäraluminium direkt i gjuterierna. Beroende på andelen skrot från konsumtionen kan Hydro REDUXA lågkolhaltigt aluminium levereras med ett dokumenterat koldioxidavtryck på under 4 kg CO2e per kg aluminium.

Omsmältning av aluminium till nya produkter är en energiintensiv process där brännare som använder fossila bränslen traditionellt används för att uppnå de höga temperaturerna som krävs. Som en del av vår färdplan mot nettonollutsläpp har forskning och utveckling dragit igång på flera platser med målet att byta från naturgas till förnybara energikällor i gjuteriugnar.

I Høyanger återvinningsanläggning i Norge ersätter vi naturgas med grön vätgas i en av ugnarna. Pilotprojektet bygger på erfarenheterna från världens första industriella test av grön vätgas vid aluminiumåtervinning vid Hydro Navarra, Spanien i juni 2023.

Vid Sunndals primära anläggning har vi ersatt 70 procent av naturgasförbrukningen med lokalt producerad biometan. Samtidigt undersöker vi i anläggningens FoU-anläggningar användningen av plasmateknik för att möjliggöra elektrifiering av gjuteriugnar. Båda initiativen är en del av vår pågående satsning på att frigöra potentialen hos klimatneutrala energikällor i omsmältningsverksamheten.

Uppdaterad: 9 oktober 2025